作為傳統精細化工企業的安全生產管理人員����,對潤滑油的安全管理通常是將其作為丙類火險的普通化學品提出要求�,但對其具體使用過程的工藝、設備要求關注較少。2019年國務院安委辦[2019]1號文件開啟了“對53個危險化學品重點縣開展為期三年的專家指導服務”活動。期間����,專家組對大機組潤滑油的管理提出了定期分析�、“五定��、三過濾”等要求����。何謂大機組?何謂“五定��、三過濾”����?如何對潤滑油進行定期分析?本人作為一名安全生產管理人員,查詢����、分析�、學習有關潤滑油的知識�,試圖從源頭管理的角度探尋潤滑油的管理思路����。

一、潤滑油概述

潤滑油是潤滑油����、潤滑脂的統稱��,為潤滑劑最常用的品種之一�。潤滑油除了潤滑的作用�,冷卻、防銹����、清潔��、密封和緩沖等作用也日益得到重視。

潤滑油廣泛應用于汽車��、各種機械(如齒輪箱����、汽輪機、壓縮機�、液壓系統����、導軌、電動機����、內燃機等)以及日常生活中�,大家非常熟悉的汽車定期保養過程更換的機油�,就是潤滑油的一種。

《潤滑劑�、工業用油和有關產品(L類)的分類》GB/T 7631標準體系依據潤滑油的應用場合����,進行如下分類�,并分別制定了對應的標準:

由于潤滑油的標準比較專業����,而且一些高端設備有其特定的潤滑油規格要求����,再加上一些商業機密的因素����,其基礎油和添加劑的成分比較復雜�,這也給潤滑油這個常用的物品蒙上了一層神秘的面紗��。通過檢索及查詢某些知名品牌的潤滑油信息����,其閃點一般在120℃以上����,燃點在250℃以上。經查詢《危險化學品目錄》等資料����,潤滑油不屬于危險化學品�,其火險等級為丙類�,不屬于劇毒、高毒物品��。

二����、安全檢查邏輯思維及概念延伸

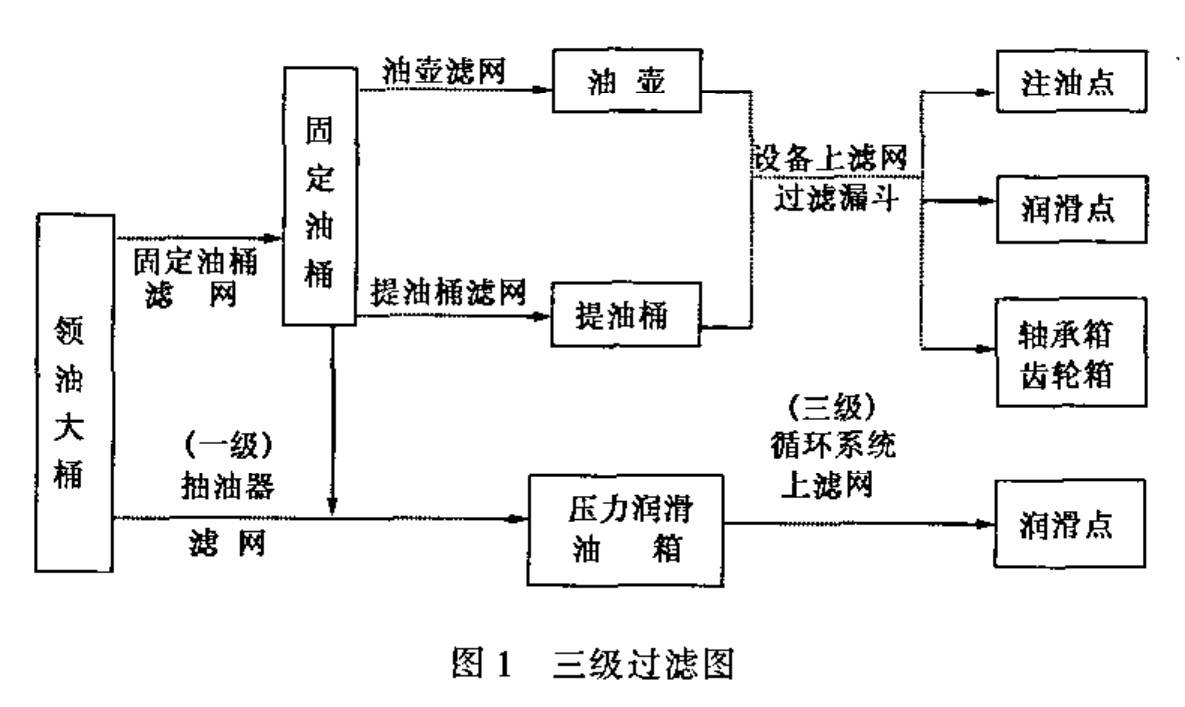

為了配合安委辦[2019]1號文件,設備單元專項檢查表中對潤滑油的檢查條款為“查看企業大機組潤滑油檢查分析記錄,核實是否對大機組潤滑油進行定期分析”�,該條款的依據為《危險化學品企業事故隱患排查治理實施導則》(安監總管三〔2012〕103號)附件4:設備隱患排查表����。該檢查內容主要依據的標準為《石油化工企業設備完好標準》(起草單位為巴陵石油化工公司)��、《石油化工設備潤滑管理制度》(起草單位為大連石油化工公司)��。前一標準中對各類專用設備提出了諸如“潤滑系統通暢好用”、“潤滑油選用符合規定”等規定,后一標準中明確提出了“五定”����、“三級過濾”的要求�,其中五定是指定點����、定時�、定質�、定量、定人,三級過濾的示意圖如下:

分析上述檢查標準的邏輯關系可知:危險化學品企業屬于高風險企業����,為了確保設備完好性��,應參照石油化工企業比較成熟的行業標準,加強對大型機組的潤滑油管理。

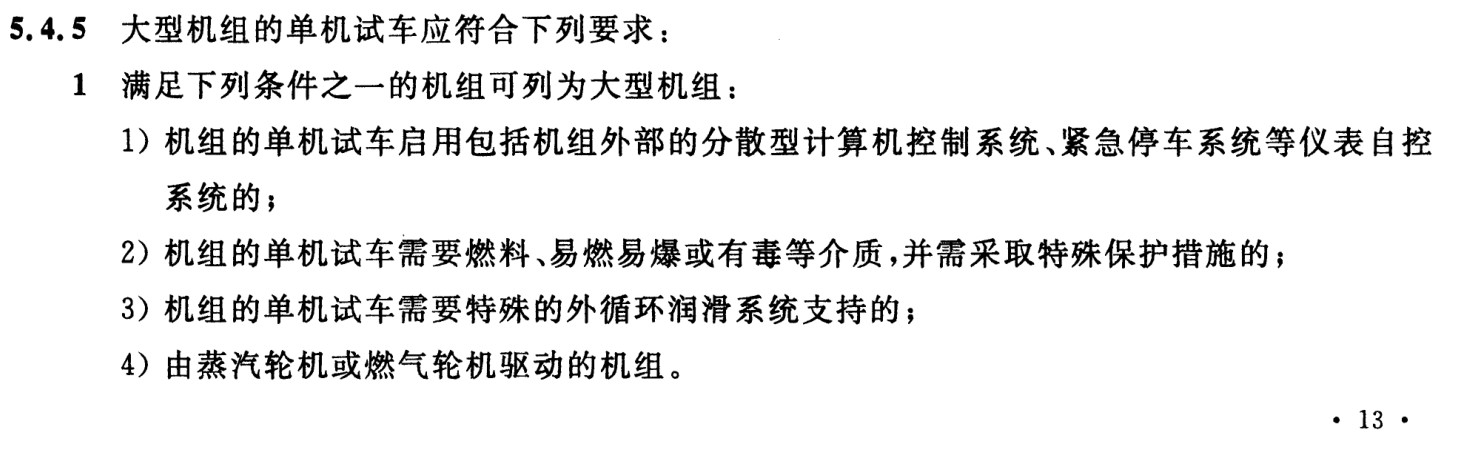

關于“大型機組”的定義����,業內不少同行并不清晰��,本人也多經查詢、咨詢專家,最終從《化學工業建設項目試車規范》中找到了大型機組的定義��,規定如下:

從該標準可以看出��,雖然此處的大型機組是從試車管理的角度提出的�,但是也可以作為設備分類管理的依據之一��。從潤滑油的管理來看����,特別是從“三級過濾”的要求來看��,是針對石化行業一些大型設備(機組)由于設備動能大����、潤滑油用量較大的特點,以及考慮到潤滑油裝卸����、儲存��、領用、添加等過程有可能自身凝聚或外來因素出現固體雜質,故此在潤滑油流轉、使用過程采取了針對性的“三級過濾”要求。這種依據潤滑油的使用流程以及設備安全穩定運行需要采取的針對性的管理思路,非常值得我們借鑒����。

通過這些分析����,可以得出以下邏輯思維:安全生產的一個重要環節是設備管理,設備完好性是設備管理的一個重要環節,而潤滑油管理又是設備完好性的一個基本保障��。系統地做好潤滑油相關環境的管理�,是設備正常運行和養護的需要,不僅僅可以保障設備的使用壽命、帶來效益,更有助于消除設備設施方面的隱患����,實現安全生產的目標��。

三、潤滑油相關的生產安全事故

為了探究潤滑油安全管理的重要性,本人收集了一些潤滑油相關的事故,以吸取相關事故的經驗教訓。

1、某廠潤滑油六通閥噴油導致斷油燒瓦事件

事件經過:

2010年7月26日9點37分,2號機組負荷177MW,主汽壓力12.19MPa�,主汽溫度532℃����,主油箱油位-39mm��。主機潤滑油壓突降至0.03 Mpa �,主機交�、直流潤滑油泵同時聯啟,潤滑油壓升至0.093MPa����。檢查發現潤滑油冷油器六通閥上端蓋螺栓全部脫落�,潤滑油大量噴出����。9點37分58秒 ,潤滑油壓低保護動作汽輪機跳閘��,大聯鎖保護動作,發電機跳閘����。

9點39分�,汽輪機轉速降至2470rpm��,各瓦振����、瓦溫表計均顯示最大值����。

9點41分,汽輪機轉速降至0rpm��。盤車無法投入����。

9點43分��,空氫側直流密封油泵聯動��,油氫壓差下降到28KPa, 氫壓0.30MPa。

9點44分,發電機氫壓開始下降����,9點49分發電機氫壓降至0.08MPa����,就地發現發電機漏氫著火。立即向發電機內充CO2����,排氫置換����,于10點整將著火撲滅。

10點03分����,組織對整個事故現場進行保護��,并對現場做好防火措施。同時����,立即對零米積油進行清理��。

13點20分,將現場積油全部清理完畢�。

13點30分����,成立事故調查處理領導小組��,并召開事故調查組第一次會議�。

經檢查發現����,事故造成汽輪發電機軸瓦磨損、轉子彎曲,汽輪機軸封及通流部分碰磨嚴重�。

事故的直接原因:

潤滑油冷油器六通閥是某汽輪機廠配套設備����,存在嚴重的質量問題�,上端蓋緊固螺栓在運行中突然全部脫開,大量潤滑油漏泄,是造成本次機組斷油跳機事故的直接原因�。

2����、潤滑油倉庫著火事故

2015年5月23日晚上8時10分許����,中山市東升鎮一倉庫發生火災,致儲存物發生爆燃,經20多名消防官兵一個多小時搶救,火災被撲滅����。事故致6噸潤滑油��、機油毀于一旦�,未造成人員傷亡����。

事發中山市東升鎮森美假日小區附近某倉庫,事故中曾接連發生3次爆燃�?�;馂闹聜}庫內存放物全部毀于一旦,倉庫鐵皮屋頂被燒塌,窗玻璃均被震碎。

據該倉庫負責人王先生透露:倉庫280平方米左右�,里面存放著6噸潤滑油、機油等�,價值數十萬元����。自己吃完晚飯回到倉庫后發現著火�,并試圖用滅火劑進行滅火,但沒有奏效��,于是報警��。

該事故原因雖然未能查詢到�,但從事故可以看出,潤滑油雖然不屬于危險化學品��,但仍然具有燃爆的風險�,滅火的要求比一般物品更高,如果因明火或者電氣等原因產生火災�,同樣可能導致嚴重的后果��。

3、潤滑油泄漏引起拖船火災

2017年12月13日當地時間約13:40����,拖船J.W. Herron正在阿拉巴馬州莫比爾市以北大約8海里的Twelvemile島附近的Big Bayou Canot上移動駁船時�,機艙下層發生火災并迅速蔓延��。所幸沒有報告污染或傷害����,預計經濟損失為150萬美元。

美國國家運輸安全委員會(NTSB)近日發布了關于拖船“J.W. Herron”上機艙火災和爆炸的調查報告�。該報告指出泄漏的潤滑油來自推進的柴油發動機軟管或管道接頭�,這些潤滑油或管接頭是在暴露的熱發動機表面點燃,是事故的主要原因��。

四����、企業該如何進行潤滑油管理

通過上述介紹,潤滑油管理(包括適用規格、使用要求��、潤滑油系統等管理)對設備完好性至關重要�,而設備完好性不僅是確保設備正常生命周期的保障�,更是安全生產的基本保障。諸多小設備離開了潤滑油就無法正常工作��,帶病運行��,會導致設備損毀��;大型機組離開了潤滑油不僅僅無法工作,還可能帶來系統性的大風險�,所以我們必須高度重視潤滑油的系統化管理��。

依據有關標準中對潤滑油的管理要求,建議從以下角度考慮系統化����、制度化的潤滑油管理:

1����、設備管理過程中應高度重視潤滑油的管理要求,對各類涉油(潤滑油等)設備應依據設備說明書建立潤滑油規格型號�、更換要求等技術文件����,作為設備維護保養的依據�,嚴格按照有關要求進行設備維護、保養��,確保設備完好和穩定運行����。

2、建立并完善潤滑油相關的管理制度����,從采購�、儲存����,到使用�、廢棄等全過程監管,特別是在采購環境,應明確規格��、型號和適用設備,并索要相應的產品合格證、安全技術說明書等資料,重視儲存環節的安全管理��,確保潤滑油本身的安全風險能得到管控����。

3、依據公司的實際情況及設備設施需求,科學制訂潤滑油相關的操作規程時��,確保潤滑油加注過程不帶入固體雜質�。

4、對涉油設備相關人員及潤滑油各環節相關工作人員進行定期培訓,使其了解潤滑油相關安全知識�。

5��、制定的生產安全事故應急預案應涵蓋潤滑油相關內容,比如對儲存場所和主要設備指定潤滑油相關的現場處置方案等。

五�、其他意見和建議

對于不涉及大型機組的一般設備�,或新型大型機組對潤滑油管理有明確專用使用要求的��,綜合考慮潤滑油包裝規格�、添加方式不同等要求�,可以參考“五定”����、“三級過濾”的要求進行管理��;至于是否完全適合“五定”��、“三級過濾”的要求����,可以通過具體情況分析��,并結合HAZOP分析等手段,從安全性方面進行分析評估,依據評估結果��,設置可操作的對策措施�。

總之,潤滑油相關的管理問題,是確保設備設施完好性的基本要求��,要通過體系化��、制度化建設使得各環節的風險得到有效控制��,并通過實踐來加以檢驗,不斷完善,這是精細化管理的必由之路,也是落實企業主體責任,深化安全管理內涵的有效途徑����。

(作者系百合花集團股份有限公司袁永強)